|

Liebe Betonbegeisterte,

wir haben jetzt eine sehr leistungsfähige neue Bewehrung aus alkaliresistentem Fiberglas. Die Stäbe sind mit 4 mm Durchmesser deutlich dünner und flexibler als unsere bisherigen 8 mm-Stäbe aus Basalt und mit 2,5 Metern Länge auch deutlich länger. Zugversuche im eingebauten und nicht eingebauten Zustand zeigen, dass sie sich sehr gut im Beton verankern, obwohl sie nicht besandet sind. Weil sie so schlank und trotzdem stark sind, eignen sie sich perfekt für die Bewehrung von dünnen Platten. Und besonders teuer sind sie auch nicht. Neu im Sortiment ist auch unser grauer CEM-I 42,5 R Zement von Otterbein. Mit dem haben wir aus der Not eine Tugend gemacht. Es war nämlich gar nicht so einfach, für jede Baustelle in Deutschland immer einen guten CEM-I als Sackware zur finden, wie wir ihn für unser PORALIT Schaumbeton-Business brauchen. Jetzt liefern wir einfach selbst flächendeckend, und das frei Haus zu wirklich guten Konditionen.

Ich freue mich auf Besucher, Fragen und Feedback, sowohl auf der Messe als auch im Moertelshop-FORUM. Schöne Grüße und eine gute Zeit Sven Backstein ______________________________ Backstein Engineering GmbH, Reg. Amtsgericht Wiesbaden, HRB 19382

P.S.: Mein Techniktipp – Fortsetzung Küchenarbeitsplatte

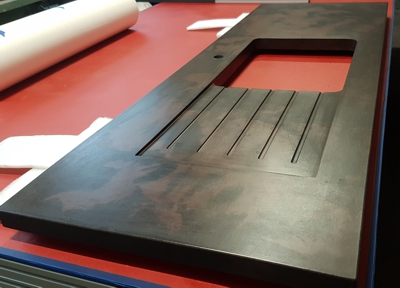

Was ist denn nun eigentlich aus dem Projekt Küchenarbeitsplatte geworden? Im vorletzten Newsletter hatte ich ja schon das Modell und die aufwendige Gussform präsentiert. Jetzt ist sie fertig. Und so sieht sie aus.

Da liegt das 100 kg schwere Stück auf meiner Werkbank. Ein Foto im eingebauten Zustand gibt es leider noch nicht. Aber man kann schon erkennen, dass die Platte wirklich gut gelungen ist. Hier noch ein paar Erläuterungen, falls es jemand genauer wissen will:

Dafür habe ich MOBY DUR grau und ziemlich viel Pigment verwendet. Da mein Iperbet-Mischer immer nur 2 Sack auf einmal mischen kann, musste ich das Ganze in zwei Portionen à jeweils 50 kg Trockenmörtel plus Wasser plus 1 kg Pulverpigment Typ 663 braun plus 250 g Flüssigpigment Typ PL83 pechschwarz aufteilen. Nachdem alles gut gemischt war, habe ich jeweils die Hälfte der Portion entnommen und den Rest des Mörtels mit weiteren 500 g Flüssigpigment in pechschwarz weiter gemischt, um einen noch dunkleren Farbton zu bekommen. So hatte ich am Ende der Prozedur mehrere Eimer Nassmörtel da stehen, von denen die eine Hälfte dunkelbraun und die andere Hälfte ebenholzfarben eingefärbt war. Der Trick bestand nun darin, beide Farben gleichzeitig in die Form zu gießen und dort ineinanderlaufen zu lassen. Wenn man einen Helfer hat, ist das kein Problem. 2) Was ist an Bewehrung drin? Auf das Einlegen der üblichen Gitterbewehrung habe ich verzichtet und stattdessen nur in die dünnen Stege neben der Aussparung je zwei Fiberbasaltstäbe eingelegt. Bei einer so anspruchsvollen Gussaktion ist man nämlich froh, wenn man sich nicht um zu vieles gleichzeitig kümmern muss. Die Stäbe habe ich erst ganz zum Schluss hineingedrückt, nachdem alles sorgfältig auf die richtige Füllhöhe gebracht war. Das Nachnivellieren der Füllhöhe in Handarbeit erwies sich leider als notwendig, weil durch meine sehr großzügige Pigmentzugabe die Fließeigenschaften schon arg beeinträchtigt waren. 3) Und woraus bestand die Gussform? Den Boden meiner Gussform habe ich aus Milchkartonpappe gemacht und die Seitenwände aus Alu-Dibond-Blechen. Die Bleche sind mit Doppelklebeband an Aluminium-Profilstäben befestigt, damit sie nicht umfallen und mit Schraubzwingen stabil am Tisch befestigt werden können. Auf die Milchkartonpappe habe ich das Silikon-Formteil aus dem vorletzten Newsletter gelegt und genau in Position geschoben. Hier noch mal ein Bild von dem Silikonteil zur Erinnerung.

4) Wie hat es denn mit dem Silikonteil für die Aussparung geklappt? Das hat super geklappt. Das Silikonteil ließ sich nach dem Guss leicht entnehmen, und die Kanten kamen glatt und gestochen scharf heraus. Zum Glück ist das Ding so schwer, dass es nicht im Beton aufschwimmen kann. Wenn beim Guss nämlich Beton darunter läuft, ist es mit den scharfen Kanten und den schönen Konturen vorbei. Zur Sicherheit habe ich von unterhalb der Tischplatte auch noch ein paar Magnete angeheftet, um das Silikonteil festzuhalten. Das funktioniert deshalb, weil ich das verwendete Silikon ja mit Magnetitsand gemischt hatte, damit es schwerer wird. Und der Magnetitsand ist halt nicht nur schwer, sondern zusätzlich auch noch magnetisch. Clever, was? 5) Wie gut war die Gussoberfläche? Bis auf ein paar kleine Lunker, vor allem an den vertikalen Flächen der Kante, war die Oberfläche perfekt. Die Lunker sind wohl durch den etwas reichlichen Gebrauch von Pigmenten bedingt. Ein paar von ihnen habe ich zugespachtelt, und ein paar so belassen, damit es noch nach Beton aussieht. 6) Und was war die Endbehandlung? Ich habe im Abstand von je einem Tag drei verschiedene Produkte nacheinander aufgetragen. Zuerst LFC, dann OSMO Betonöl und schließlich noch LIQUAX. Alles nur sehr dünn und alles immer gleich mit dem Lappen verrieben, damit es nicht zu viel wird. |